Hiện nay, nhiều loại nhựa kỹ thuật đã được ứng dụng thành công vào các chi tiết cơ khí và đạt kết quả tốt. Tuy nhiên, độ khó ép phun của nhựa kỹ thuật tương đối lớn, đặc biệt dễ xảy ra hiện tượng bám bẩn khuôn. Nguyên nhân gây ra hiện tượng bám mốc sau khi ép nhựa kỹ thuật là gì, và cách giải quyết?

1. Hình thành vảy khuôn

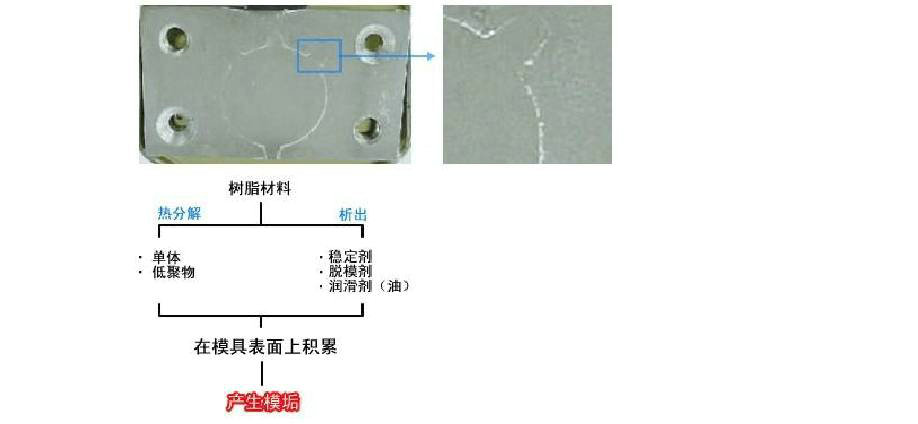

Bám bẩn khuôn là hiện tượng trong đó các chất bám dính được lắng đọng trên bề mặt của khuôn (xem hình bên dưới). Sự bám bẩn của nấm mốc xảy ra trong quá trình ép phun của hầu hết tất cả các loại nhựa nhiệt dẻo. Khi các yêu cầu chức năng của sản phẩm cuối cùng phải được trộn với các chất phụ gia liên quan (như chất điều chỉnh, chất chống cháy, v.v.), các chất phụ gia này có khả năng vẫn còn trên bề mặt của lòng khuôn trong quá trình đúc, dẫn đến sự hình thành của khuôn. tỉ lệ.

Có những lý do khác dẫn đến sự hình thành vảy mốc. Những lý do phổ biến nhất như sau:

▶ Các sản phẩm phân hủy nhiệt của nguyên liệu thô;

▶ Lực cắt cực hạn của dòng chảy trong quá trình ép phun;

▶ Ống xả không phù hợp;

Việc bám bẩn do nấm mốc gây ra ở trên thường là sự kết hợp của nhiều yếu tố khác nhau, việc tìm hiểu nguyên nhân gây ra hiện tượng bám mốc và cách phòng tránh cũng rất phiền phức, và vết bám mốc sẽ chỉ hình thành sau vài ngày.

2. Các loại quy mô khuôn

1) Các chất phụ gia khác nhau tạo ra các loại cặn khuôn cụ thể. Chất chống cháy sẽ phản ứng ở nhiệt độ cao để tạo thành sự phân hủy và có thể tạo ra các sản phẩm đóng cặn nấm mốc. Dưới tác động của nhiệt độ cao quá mức hoặc lực cắt quá lớn, chất chống va đập sẽ tách ra khỏi polyme và lưu lại trên bề mặt lòng khuôn tạo thành cặn khuôn.

2) Bột màu trong nhựa kỹ thuật nhiệt dẻo nóng chảy ở nhiệt độ cao, điều này sẽ làm giảm độ bền nhiệt của vật liệu đúc, dẫn đến sự kết hợp của polyme bị phân hủy và sắc tố bị phân hủy tạo thành cặn khuôn.

3) Các bộ phận đặc biệt nóng trên khuôn (chẳng hạn như lõi khuôn), chất điều chỉnh / chất ổn định và các chất phụ gia khác có thể bám vào bề mặt và gây bám bẩn khuôn. Trong trường hợp này, phải thực hiện các biện pháp để kiểm soát nhiệt độ khuôn tốt hơn hoặc sử dụng chất ổn định đặc biệt.

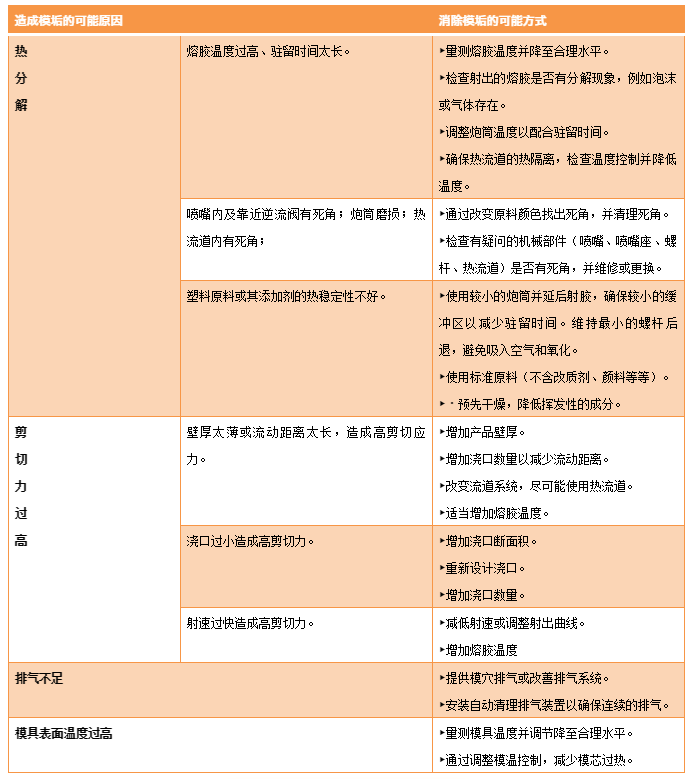

Bảng sau liệt kê các nguyên nhân có thể gây ra hiện tượng bám mốc và các biện pháp ngăn ngừa:

Ba, sự xuất hiện đột ngột của các biện pháp đối phó với sự bám bẩn của nấm mốc

Nếu sự đóng cặn của khuôn xảy ra đột ngột, có thể do sự thay đổi của điều kiện đúc hoặc do việc thay thế các lô vật liệu làm khuôn khác nhau. Những gợi ý sau đây có thể giúp cải thiện sự bám bẩn của nấm mốc.

Đầu tiên, đo nhiệt độ của chất nóng chảy và kiểm tra trực quan xem chất nóng chảy có bị phân hủy hay không (chẳng hạn như các hạt bị cháy). Đồng thời, kiểm tra xem vật liệu làm khuôn có bị nhiễm chất lạ không và có sử dụng cùng vật liệu tẩy rửa hay không. Kiểm tra tình trạng thoát khí của khuôn.

Một lần nữa, kiểm tra máy vận hành: sử dụng vật liệu đúc màu nhuộm (trừ màu đen), tắt máy ép phun sau khoảng 20 phút, tháo đầu phun và đầu nối, nếu có thể, hãy tháo nó bằng vít, kiểm tra xem vật liệu còn nguyên không. có hạt bị cháy, và tiến hành đối chiếu nguyên liệu So màu, nhanh chóng tìm ra nguồn gốc gây bám bẩn.

Trong nhiều trường hợp, người ta đã tìm ra những nguyên nhân đáng ngạc nhiên gây ra các khuyết tật bám bẩn của nấm mốc. Công nghệ này phù hợp nhất cho các máy ép phun nhỏ hơn, với đường kính trục vít tối đa là 40mm. Việc loại bỏ sự bám bẩn của khuôn cũng cải thiện rõ ràng chất lượng của các bộ phận khi đúc các nguyên liệu thô khác. Các biện pháp đối phó trên cũng thích hợp để đúc với hệ thống chạy nóng.

Sự bám bẩn của khuôn dẫn đến các khuyết tật về hình dáng của các bộ phận đúc phun, đặc biệt là các bộ phận bị xói mòn bề mặt, có thể sửa chữa bằng cách phun cát bằng máy phun cát.

Bốn, bảo dưỡng khuôn

Khi không thể loại bỏ sự bám bẩn của khuôn bằng cách sử dụng tất cả các biện pháp trên thì phải tăng cường bảo trì, bảo dưỡng khuôn.

Các cặn nấm mốc trên bề mặt khuôn dễ loại bỏ hơn ở giai đoạn đầu, vì vậy các khoang khuôn và rãnh thoát khí phải được làm sạch và bảo dưỡng thường xuyên (ví dụ, sau mỗi mẻ sản xuất khuôn). Nếu khuôn không được bảo trì, bảo dưỡng trong thời gian dài thì việc loại bỏ cặn khuôn sau khi khuôn đã hình thành lớp dày sẽ rất khó khăn và mất nhiều thời gian.

Thuốc xịt được sử dụng để bảo trì và bảo dưỡng khuôn phun chủ yếu bao gồm: chất giải phóng, chất chống gỉ, dầu thimble, chất tẩy vết keo, chất làm sạch khuôn, v.v.

Thành phần hóa học của vảy mốc rất phức tạp và phải sử dụng và cố gắng loại bỏ các phương pháp mới, chẳng hạn như dung môi thông thường và các dung môi đặc biệt khác nhau, thuốc xịt trong lò và nước chanh có chứa caffein. Một cách đặc biệt khác là sử dụng cao su để làm sạch đường ray mô hình.

5. Gợi ý cách chống bám bẩn nấm mốc

Khi sử dụng khuôn đúc nóng và nguyên liệu nhạy cảm với nhiệt, thời gian lưu trú nóng chảy sẽ lâu hơn, do đó làm tăng nguy cơ nguyên liệu thô bị phân hủy và hình thành vảy mốc. Làm sạch vít của máy ép phun.

Các đường chạy và cổng lớn hơn được sử dụng khi tạo thành các vật liệu nhạy cảm với lực cắt. Cổng đa điểm có thể giảm khoảng cách dòng chảy, giảm tốc độ phun và giảm nguy cơ bám bẩn khuôn.

Xả khuôn hiệu quả có thể làm giảm khả năng bám bẩn của khuôn. Đặt ống xả khuôn thích hợp trong giai đoạn thiết kế khuôn. Hệ thống xả tự động hoặc phương pháp xả có thể dễ dàng loại bỏ cặn nấm mốc là lựa chọn tốt nhất. Việc cải tiến hệ thống xả thường dẫn đến giảm cặn bẩn bám trên khuôn.

Phủ lên bề mặt lòng khuôn một lớp chống dính đặc biệt để ngăn chặn sự hình thành cặn mốc. Cần tiến hành các thử nghiệm để đánh giá ảnh hưởng của lớp phủ.

Xử lý nitrua titan trên bề mặt bên trong của khuôn có thể tránh sự hình thành vảy mốc trên khuôn.

Bài viết này lấy từ Internet, chỉ mang tính chất học tập và giao lưu, không có mục đích thương mại.