Sai số độ dày thành lớn của phần chu vi ống

① Độ chính xác của độ đồng tâm giữa khuôn và trục gá trong khuôn tạo hình kém sau khi lắp ráp, điều này làm cho khe hở giữa hai phần của kênh chảy không đồng đều. Độ chính xác đồng tâm của hai bộ phận cần được điều chỉnh.

②Sau một thời gian công việc sản xuất đùn ống sẽ xảy ra hiện tượng vượt quá dung sai về chiều dày thành ống của tiết diện chu vi. Điều này là do sự lỏng lẻo của vít điều chỉnh điều chỉnh khe hở giữa khuôn và trục gá. Chú ý đến sự siết chặt của vít điều chỉnh.

Chiều dày thành mặt cắt dọc của ống có sai số lớn

① Tốc độ chạy của phôi ống không ổn định, cần đại tu hệ thống truyền lực của máy kéo để đảm bảo máy kéo hoạt động trơn tru.

② Sự dao động lớn của nhiệt độ quá trình của thùng làm cho lượng vật liệu nấu chảy đùn không ổn định, và tốc độ trục vít không ổn định cũng làm cho lượng vật liệu nóng chảy đùn ra không ổn định. Kết quả là chiều dày thành dọc của ống không đồng đều. Sự dao động nhiệt độ của quá trình là ảnh hưởng của hệ thống sưởi kiểm soát nhiệt độ và tốc độ trục vít không ổn định là ảnh hưởng của hệ thống cung cấp và truyền tải, cần được đại tu.

Đường ống giòn

①Chất lượng hóa dẻo của nguyên liệu thô không đáp ứng yêu cầu của quy trình (bao gồm cả nguyên liệu thô hóa dẻo không đồng đều) và nhiệt độ nóng chảy sau khi hóa dẻo của nguyên liệu thô thấp. Nhiệt độ hóa dẻo của nguyên liệu thô nên được tăng lên một cách thích hợp (nghĩa là, nhiệt độ của thùng phải được tăng lên), và nên thay vít nếu cần thiết.

② Nếu có quá nhiều độ ẩm hoặc chất bay hơi trong nguyên liệu, nguyên liệu cần được làm khô.

③ Tỷ số nén của khuôn đúc quá nhỏ, do đó, tỷ lệ nén của khuôn so với khuôn nóng chảy phải được tăng lên một cách thích hợp.

④ Kích thước của phần thẳng giữa khuôn và trục gá quá nhỏ, do đó phôi ống có đường nung chảy dọc rõ ràng hơn, và độ bền của ống bị giảm, và cấu trúc khuôn nên được sửa đổi.

⑤ Tỷ lệ phụ gia quá lớn trong nguyên liệu thô cũng là một yếu tố làm cho ống bị giòn, và công thức nguyên liệu thô cần được sửa đổi.

Bề mặt ngoài của ống thô ráp và xỉn màu

① Việc kiểm soát nhiệt độ của bộ phận khuôn trong khuôn tạo hình không hợp lý và nhiệt độ quá trình quá cao hoặc quá thấp sẽ ảnh hưởng đến chất lượng bề mặt ngoài của ống. Nhiệt độ của khuôn cần được điều chỉnh thích hợp.

② Bề mặt bên trong của khuôn nhám hoặc có vật liệu còn sót lại. Khuôn nên được tháo rời kịp thời và bề mặt làm việc của khuôn phải được đánh bóng.

Bề mặt bên trong của ống là nhám

① Chiều dài của phần thẳng của trục gá trong khuôn tạo hình không đủ hoặc nhiệt độ thấp. Cấu trúc khuôn nên được cải tiến một cách thích hợp để mở rộng kích thước của phần thẳng.

② Nhiệt độ của trục vít quá cao, nên làm mát nó một cách thích hợp. Khi đùn vật liệu PVC, nhiệt độ của dầu truyền nhiệt để làm mát trục vít nên được kiểm soát ở khoảng 90 ℃.

③ Độ nén của khuôn tương đối nhỏ, do đó bề mặt bên trong của ống có đường chảy dọc. Nên cải tiến cấu trúc khuôn để tăng tỷ số nén.

④ Nhiệt độ của trục gá của khuôn cỡ lớn nên được kiểm soát ở khoảng 150 ° C (khi sử dụng nguyên liệu PVC), điều này có thể cải thiện chất lượng bề mặt bên trong của ống.

⑤ Lưu ý rằng độ ẩm cao hoặc hàm lượng dễ bay hơi trong nguyên liệu thô cũng sẽ ảnh hưởng đến chất lượng bề mặt bên trong của ống. Nguyên liệu thô nên được làm khô nếu cần thiết.

Vết hoặc vết xước trên bề mặt đường ống

① Cào hoặc treo vật liệu trên bề mặt của khuôn trong khuôn định hình. Mặt làm việc của khuôn cần được cắt để loại bỏ vật liệu còn sót lại.

②Các lỗ tròn nhỏ của ống định cỡ chân không phân bố không hợp lý hoặc kích thước lỗ không đồng đều và có các vệt nhỏ. Việc sắp xếp các lỗ chân không của ống định cỡ nên được cải thiện.

nhiệt độ

Nhiệt độ là một trong những điều kiện quan trọng để quá trình đúc đùn diễn ra suôn sẻ. Bắt đầu từ vật liệu rắn dạng bột hoặc dạng hạt, các sản phẩm ở nhiệt độ cao được đùn từ khuôn và trải qua một quá trình thay đổi nhiệt độ phức tạp. Nói một cách chính xác, nhiệt độ ép đùn phải đề cập đến nhiệt độ của nhựa nóng chảy, nhưng nhiệt độ phần lớn phụ thuộc vào nhiệt độ của thùng và trục vít. Một phần nhỏ đến từ nhiệt ma sát sinh ra trong quá trình trộn trong thùng, vì vậy người ta thường dùng Nhiệt độ thùng để tính gần đúng với nhiệt độ đúc.

Do nhiệt độ của thùng và nhựa trong mỗi phần của trục vít là khác nhau, để làm cho quá trình vận chuyển, nấu chảy, đồng nhất và đùn nhựa trong thùng diễn ra thuận lợi, để sản xuất hiệu quả các bộ phận chất lượng cao, vấn đề quan trọng là phải kiểm soát tốt. Nhiệt độ của từng phần của thùng và việc điều chỉnh nhiệt độ thùng được thực hiện bằng hệ thống làm nóng và làm mát và hệ thống kiểm soát nhiệt độ của máy đùn.

Nhiệt độ của khuôn phải được kiểm soát dưới nhiệt độ phân hủy nhiệt của nhựa và nhiệt độ tại khuôn có thể thấp hơn một chút so với nhiệt độ của khuôn, nhưng nhựa nóng chảy phải được đảm bảo có tính lưu động tốt.

Ngoài ra, sự dao động nhiệt độ và chênh lệch nhiệt độ trong quá trình đúc khuôn sẽ gây ra các khuyết tật như ứng suất dư, cường độ không đồng đều tại từng điểm, bề mặt chi tiết nhựa bị xỉn màu và xỉn màu. Có nhiều yếu tố tạo ra sự dao động và chênh lệch nhiệt độ như vậy, chẳng hạn như hệ thống sưởi ấm và làm mát không ổn định, thay đổi tốc độ trục vít, v.v., nhưng chất lượng của thiết kế và lựa chọn trục vít có tác động lớn nhất

sức ép

Trong quá trình ép đùn, do lực cản của dòng nguyên liệu, sự thay đổi độ sâu của rãnh trục vít, và sự cản trở của lưới lọc, tấm lọc và khuôn, v.v., một áp suất nhất định được tạo ra trong nhựa. dọc theo trục của thùng. Áp suất này là một trong những điều kiện quan trọng để nhựa trở nên nóng chảy đồng đều và thu được phần nhựa đặc.

Việc tăng áp suất đầu có thể cải thiện tính đồng nhất và độ ổn định của quá trình trộn của hỗn hợp ép đùn nóng chảy và tăng tỷ trọng của sản phẩm. Tuy nhiên, áp suất đầu quá cao sẽ ảnh hưởng đến đầu ra.

Giống như nhiệt độ, áp suất thay đổi theo thời gian cũng sẽ tạo ra các dao động tuần hoàn. Sự biến động này cũng có ảnh hưởng xấu đến chất lượng của các bộ phận bằng nhựa. Những thay đổi về tốc độ trục vít và sự không ổn định của hệ thống sưởi và làm mát đều là nguyên nhân gây ra dao động áp suất. Để giảm biến động áp suất, tốc độ trục vít cần được điều khiển hợp lý để đảm bảo độ chính xác kiểm soát nhiệt độ của thiết bị sưởi và làm mát.

Tỷ lệ đùn

Tốc độ đùn (còn được gọi là tốc độ đùn) là khối lượng (tính bằng kg / h) hoặc chiều dài (tính bằng m / phút) của nhựa được ép ra bởi khuôn máy đùn trên một đơn vị thời gian. Kích thước của tốc độ đùn đặc trưng cho mức năng lực sản xuất đùn.

Có nhiều yếu tố ảnh hưởng đến tốc độ đùn, chẳng hạn như cấu trúc của đầu, trục vít và thùng, tốc độ trục vít, cấu trúc hệ thống sưởi và làm mát, và các đặc tính của nhựa. Cả lý thuyết và thực tế đều chứng minh rằng tốc độ đùn tăng khi tăng đường kính trục vít, chiều sâu rãnh xoắn, chiều dài đoạn đồng nhất và tốc độ trục vít, và tăng khi tăng áp suất nóng chảy ở cuối trục vít và khe hở giữa trục vít. và thùng. Trong trường hợp kết cấu của máy đùn và loại nhựa và loại bộ phận bằng nhựa đã được xác định, tốc độ đùn chỉ liên quan đến tốc độ trục vít. Do đó, điều chỉnh tốc độ trục vít là biện pháp chính để kiểm soát tốc độ đùn.

Tốc độ đùn cũng dao động trong quá trình sản xuất, điều này sẽ ảnh hưởng đến hình dạng hình học và độ chính xác kích thước của các bộ phận nhựa. Do đó, ngoài việc xác định chính xác cấu trúc trục vít và các thông số kích thước, tốc độ trục vít cần được kiểm soát chặt chẽ, nhiệt độ đùn phải được kiểm soát chặt chẽ, và tránh các thay đổi về áp suất đùn và độ nhớt nóng chảy do thay đổi nhiệt độ, điều này sẽ dẫn đến sự dao động trong tốc độ đùn.

Tốc độ kéo

Đúc đùn chủ yếu sản xuất các chi tiết nhựa liên tục, do đó phải lắp đặt thiết bị kéo. Các bộ phận nhựa được ép ra từ đầu máy và khuôn sẽ trải qua quá trình định hướng kéo căng dưới tác dụng của lực kéo. Mức độ định hướng kéo càng cao thì độ bền kéo của chi tiết nhựa dọc theo hướng định hướng càng lớn, nhưng độ co ngót theo chiều dài sau khi nguội càng lớn. Nói chung, tốc độ kéo có thể được so sánh với tốc độ đùn. Tỷ số giữa tốc độ kéo và tốc độ đùn được gọi là tỷ số lực kéo và giá trị của nó phải lớn hơn 1.

Bài viết này lấy từ Internet, chỉ mang tính chất học hỏi và giao lưu, không có mục đích thương mại.

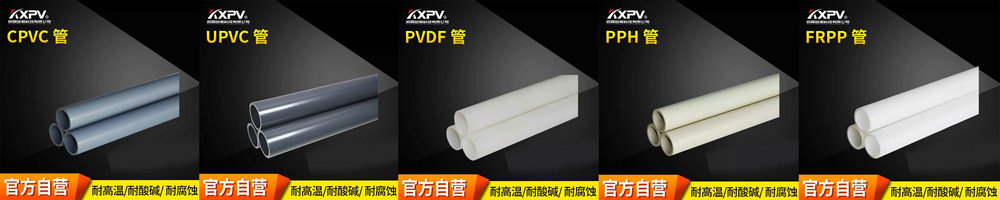

Sản phẩm hiển thị